NS112具有以下特性:

●在高达500℃的极高温的水性介质中具有出色的抗腐蚀性

●很好的抗应力腐蚀的性能

●很好的加工性

NS112化学成分:

| % | 镍 | 铬 | 铁 | 钼 | 钴 | 碳 | 锰 | 硅 | 硫 | 磷 | 铜 | 铝 | 钛 |

| 最小 | 30.0 | 19.0 | 0.06 | 0.15 | 0.15 | ||||||||

| 最大 | 35.0 | 23.0 | 39.5 | 0.1 | 1.5 | 1.0 | 0.015 | 0.75 | 0.60 | 0.60 |

密度:ρ=8.0g/cm3

熔化温度范围:1350~1400℃

| 温度℃ | 比热容J/Kg K | 热导率W/mK | 电阻率μΩcm | 弹性模量KN/mm2 | 热膨胀系数10-6/K |

| 20 | 440 | 10.8 | 112 | 195 | |

| 93 | |||||

| 100 | 462 | 12.4 | 114 | 190 | 14.1 |

| 200 | 488 | 14.1 | 118 | 185 | 14.9 |

| 204 | |||||

| 300 | 514 | 15.6 | 120 | 179 | 15.2 |

| 316 | |||||

| 400 | 540 | 16.9 | 124 | 174 | 15.6 |

| 427 | |||||

| 500 | 565 | 18.3 | 126 | 168 | 15.8 |

| 538 | |||||

| 600 | 590 | 19.6 | 126 | 161 | 16.0 |

| 649 | |||||

| 700 | 615 | 21.0 | 127 | 154 | 16.7 |

| 760 | |||||

| 800 | 655 | 23.2 | 128 | 142 | 17.2 |

| 871 | |||||

| 900 | 680 | 25.7 | 129 | 130 | 17.6 |

| 982 | |||||

| 1000 | 710 | 28.1 | 130 | 119 | 17.9 |

NS112机械性能:(在20℃检测机械性能的最小值)

下表中所列性质适用于NS112合金的指定规格产品软化退火(稳定化退火)后的情况。非标准尺寸材料的特殊性能可以根据特定应用场合的要求提供。

室温机械性能(最小值)

| 产品 | 规格 |

屈服强度 RP0.2 N/mm2 |

屈服强度 RP1.0 N/mm2 |

抗拉强度 Rm N/mm2 |

延伸率 A50% |

布氏硬度 HB |

|

薄板带材/冷轧 板材/热轧 |

0.5-6.4 |

240 |

265 | 585 | 30 | <=200 |

| 5-100 | 135-165 | |||||

|

棒材 冷加工 热加工 |

1.6-64 | |||||

| 25-100 | ||||||

| >100-240 | 220 | 250 | 550 | 35 | ||

|

管材 冷加工 热加工 |

64-240 | 180 | - | 530 | 30 | - |

| 5-100 |

240 |

265 | 585 | 30 | ||

| 冷凝和热交换器 | 16-76 |

| 产品 | 屈服强度RP0.2 N/mm2 | 屈服强度RP1.0 N/mm2 | ||||||||

| 温度℃ | 100 | 200 | 300 | 400 | 450 | 100 | 200 | 300 | 400 | 450 |

| 板、带、管 | 205 | 180 | 170 | 160 | 155 | 235 | 205 | 195 | 185 | 180 |

| 棒 | 190 | 165 | 155 | 145 | 140 | 220 | 190 | 180 | 170 | 165 |

室温平均值:轴向>=150J/cm2

径向>=100J/cm2

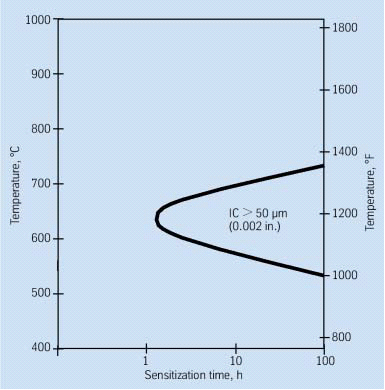

时间-温度-敏化曲线

NS112条件应力值:

达到90%屈服强度的高条件应力值可应用于允许略大一点变形量的应用场合。这些应力引起的永久应力会导致尺寸的变化,因此不推荐用于法兰和密封垫圈连接件。

NS112金相结构:

NS112合金具有稳定的面心立方结构。化学成分和恰当的热处理保证了耐腐蚀性不受敏化性的削弱。

NS112耐腐蚀性:

NS112是一种通用的工程合金,在氧化和还原环境下都具有抗酸和碱金属腐蚀性能。

高镍成份使合金具有有效的抗应力腐蚀开裂性。

在各种介质中的耐腐蚀性都很好,如硫酸、磷酸、硝酸和有机酸,碱金属如氢氧化钠、氢氧化钾和盐酸溶液。

NS112较高的综合性能表现在腐蚀介质多样的核燃烧溶解器中,如硫酸、硝酸和氢氧化钠都在同一个设备中处理。

NS112应用范围:

NS112广泛应用于各种使用温度不超过550℃的工业领域。

典型应用为:

● 硫酸酸洗工厂用的加热管、容器、筐及链等。

● 海水冷却热交换器、海洋产品管道系统、酸性气体环境管道。

● 磷酸生产中的热交换器、蒸发器、洗涤、浸渍管等。

● 石油精炼中的空气热交换器

● 食品工程

● 化工流程

● 高压氧气应用的阻燃合金。

NS112加工和热处理

NS112适合于热加工和冷加工,但由于具有高强度,需要大功率的加工设备。

NS112都适合于用各种方便的焊接方法焊接。

NS112加热:

1.在热处理之前及热处理过程中应始终保持工件清洁。

2.在热处理过程中不能接触硫、磷、铅及其它低熔点金属,否则会损害材料的性能,应注意清除诸如标记漆、温度指示漆、彩色蜡笔、润滑油、燃料等污物。

3.燃料中的含硫量越低越好,天然气中的硫含量应少于0.1%,重油中硫含量应少于0.5%。

4.考虑到温度控制和保持清洁的需要,最好在真空炉或气体保护炉中进行热处理。

5.也可以在箱式炉或燃气炉中加热,但炉气必须洁净并以中性至微氧化性为宜,应避免炉气在氧化性和还原性之间波动,加热火焰不能直接烧向工件。

NS112热加工:

1. NS112的热加工温度范围1200℃~900℃,冷却方式为水淬或在760℃~540℃之间尽量快速冷却。热弯曲应在1150℃-1000℃之间进行。

2.为得到最佳抗腐蚀性能和抗蠕变性,热加工后要进行退火处理。

3.材料可以直接送入已升温至1200℃的炉中,材料的保温时间为每100mm 厚度保温60 分钟。保温足够的时间后迅速出炉,在规定的温度范围进行热加工。当材料温度降到低于热加工温度时,需重新加热。

NS112冷加工:

1.NS112 的加工硬化率大于奥氏体不锈钢,因此需要对加工设备进行挑选。冷加工材料应为退火热处理态,并且在冷加工时应进行中间退火。

2.若冷加工量大于10%,则在使用前需要对工件进行软化退火处理。

NS112热处理:

1.NS112的软化退火处理温度范围都是920℃~980℃,最佳处理温度是950℃。

2.为得到最佳的抗腐蚀性,冷却方式采用水淬,厚度小于1.5mm 的材料也可采用快速空冷。

3.在热处理过程中,都要按照前述的加热过程中必须保持清洁的事项操作。

NS112去氧化皮及酸洗:

1.NS112 的表面氧化物和焊缝周围的焊渣的附着性比不锈钢更强,机械方法和化学方法都可以使用,选择机械方法时要避免会产生金属污染或产生表面变形的方法。

2.在用HNO3/HF 混合酸进行酸洗前必须小心打磨或盐浴预处理将氧化膜打碎。

NS112机加工:

NS112须在退火热处理之后进行机加工,由于材料的加工硬化,因此宜采用比加工低合金标准奥氏体不锈钢低的切削速度和重进刀进行加工,才能车入已冷作硬化的表层下面。

NS112焊接:

NS112适合采用任何传统焊接工艺焊接,如钨电极惰性气体保护焊、等离子弧焊、手工亚弧焊、金属极惰性气体保护焊、熔化极惰性气体保护焊、保护气体电弧焊等。

NS112的焊接必须在退火态进行,并清理干净污渍、粉尘和各种记号。

采用低热量输入,层间温度不超过150℃。

无需焊前或焊后热处理。

NS112清理:

去除氧化皮、油污和各种标记印痕,并用丙酮对焊接区域的基体金属和填充合金(如焊条)进行清洁,注意不能使用三氯乙烯TRI、全氯乙烯PER 和四氯化物TETRA。

NS112边缘准备:

最好采用机加工,如车、铣、刨,也可以进行等离子切割,若采用后者,切割边缘(焊接面)一定要研磨干净平整,允许不过热的精磨。焊缝两边的母材约25mm 宽度的区域要打磨至露出光亮金属。

NS112坡口角度:

与碳钢相比,镍基合金和特种不锈钢的物理性能特点主要是低的热导率和高的膨胀系数,这些特性都要在焊接坡口准备时予以考虑,包括加宽底部间隙(1~3mm),同时由于熔融金属的粘滞性,在对接焊时应采用更大的坡口角度(60~70°)以抵消材料的收缩。

NS112起弧:

不能在工件表面起弧,应在焊接面起弧,以防起弧点导致腐蚀。

NS112焊接工艺:

NS112适合采用任何传统焊接工艺与同种材料或其他金属焊接,如钨电极惰性气体保护焊、等离子弧焊、手工亚弧焊、金属极惰性气体保护焊、熔化极惰性气体保护焊,其中脉冲电弧焊是首选方案。在采用手工电弧焊时,推荐使用(Ar+He+H2+CO2)多种成份混合的保护气体。

NS112的焊接必须在退火态进行,并使用不锈钢丝刷清理干净污渍、粉尘和各种记号。在焊缝根部焊接时,为得到最佳的根部焊缝质量,操作必须非常小心(氩气99.99),这样在根部焊接完后焊缝就不产生氧化物。焊接热影响区产生的颜色要在焊缝区域未冷却时用不锈钢刷刷去。

NS112推荐使用的焊接材料:

GTAW/GMAW Nicrofer S 7020

W.-Nr.2.4806

SG-NiCr20Nb

AWS A 5.14 ER NiCr-3

BS 2901-NA 35

SMAW

W.-Nr.2.4648

EL-NiCr19Nb

AWS A 5.11 EniCrFe-3

NS112焊接参数及影响(热输入量):

焊接操作应在热量输入表规定的低热量输入下进行,采用叠珠焊缝技术,层间温度不超过120℃,必须遵守焊接规范。

热量的输入Q 按下面的公式计算:

U=弧电压,伏特

I=焊接电流,安培

V=焊接速度,厘米/分钟。

NS112焊后处理(酸洗、刷除氧化物及热处理):

焊接后应立即用不锈钢丝刷刷除氧化物,也就是说,在金属还没有产生焊接色的时候就刷,这样可以得到理想的表面质量而不需要酸洗。

若没有特别要求或规定,酸洗通常是焊接中的最后一道工序,请参考去氧化皮及酸洗一节。

焊接前后均不需要热处理。

焊接参数(指导值)

|

板材 厚度 mm |

焊接工艺 | 焊条 |

焊接参数 (根部焊道) |

中间和最终焊道 |

焊接速度 cm/min |

流量/防护气体速率 L/min |

等离子气/速率 L/min |

等离子 体喷嘴 直径mm |

|||

|

直径 mm |

速度 m/min |

A | V | A | V | ||||||

| 3.0 |

手工 GTAW |

2.0 | 90 | 10 | 110-120 | 11 | 10-15 |

Ar W31) 8-10 |

|||

| 6.0 |

手工 GTAW |

2.0-2.4 | 100-11 | 10 | 120-130 | 12 | 10-15 |

Ar W31) 8-10 |

|||

| 8.0 |

手工 GTAW |

2.4 | 110-12 | 11 | 130-140 | 12 | 10-15 |

Ar W31) 8-10 |

|||

| 10.0 |

手工 GTAW |

2.4 | 110-12 | 11 | 130-140 | 12 | 10-15 |

Ar W31) 8-10 |

|||

| 3.0 |

自动 GTAW |

1.2 | 0.5 | 手工 | 150 | 10 | 25 |

Ar W31) 15-20 |

|||

| 5.0 |

自动 GTAW |

1.2 | 0.5 | 手工 | 150 | 10 | 25 |

Ar W31) 15-20 |

|||

| 2.0 | 热丝GTAW | 1.0 | 0.3 | 180 | 10 | 80 |

Ar W31) 15-20 |

||||

| 10.0 | 热丝GTAW | 1.2 | 0.45 | 手工 | 250 | 12 | 40 |

Ar W31) 15-20 |

|||

| 4.0 | 等离子弧 | 1.2 | 0.5 | 165 | 25 | 25 |

Ar W31) 30 |

||||

| 6.0 | 等离子弧 | 1.2 | 0.5 | 190-20 | 25 | 25 |

Ar W31) 30 |

Ar W31) 3.0 |

3.2 | ||

| 8.0 |

MIG/ MAG GMAW |

1.0 | 约8 | GTAW | 130-140 | 23-27 | 24-30 |

MAG2) MIG:Ar 18-20 |

Ar W31) 3.5 |

3.2 | |

| 10.0 |

MIG/ MAG GMAW |

1.2 | 约5 | GTAW | 130-150 | 23-27 | 20-26 |

MAG2) MIG:Ar 18-20 |

|||

| 6.0 | SMAW | 2.5 | 40-70 | 约21 | 40-70 | 约21 | |||||

| 8.0 | SMAW | 2.5-3.25 | 40-70 | 约21 | 70-100 | 约22 | |||||

| 16.0 | SMAW | 4.0 | 90-130 | 约22 | |||||||

|

氩气或氩气+不超过3%的氢气 对于MAG焊,推荐使用保护性气体Cronigon He30S或手工氩弧焊,例如镍焊接时推荐使用。在所有气体保护焊操作中,都要确保有足够的防护层。这些数据仅供参考,并为焊机设置提供方便。 |

|||||||||||

| 焊接工艺 | 单位长度的热量输入kJ/cm | 焊接工艺 | 单位长度的热量输入kJ/cm |

| GTAW,手工/全机械化 | ≤ 10 | MIG/MAG,手工/全机械化 | ≤ 11 |

| 热丝GTAW | ≤ 6 | 手工电弧焊(SMAW) | ≤ 7 |

| 等离子弧 | ≤ 10 |